|

ИЗГОТОВЛЕНИЕ КОРПУСОВ АКУСТИЧЕСКИХ СИСТЕМ

Для получения требуемых результатов от акустических систем необходимо не только правильно рассчитать их, но и тщательно

изготовить. Здесь даются рекомендации, которые позволят избежать наиболее часто встречающихся ошибок

В любом акустическом оформлении прежде всего следует избегать каких-либо щелей или отверстий (за исключением щелей

или отверстий в задней стенке у открытого оформления). Особенно опасны они на передней панели, поскольку в этом случае

имеет место акустическое «короткое замыкание» и оформление практически не работает, что приводит к резкому ухудшению воспроизведения

низких частот. Поэтому, в частности, рекомендуется устанавливать головки на передней панели с уплотнением в виде кольцевой

прокладки из микропористой или губчатой резины, резиновой трубки, пенопласта ПХВЭ и т. д. Этим достигается и другая цель

— снижение уровня вибраций панели при работе головки. Уплотнением могут служить и картонные дужки (сектора) у головок малых

мощностей, которые расположены на диффузородержателе. Но тогда необходимо уплотнять щели между ними.

Головки обычно крепят, к оформлению с помощью винтов, шурупов или специальных шпилек. Необходимо следить, чтобы головки

притягивались к корпусу не очень сильно, так как эго может покоробить диффузородержатель и тем самым вызвать перекос подвижной

системы. Задняя сторона диффузора головки не должна быть закрыта деталями (при конструировании открытого акустического

оформления магнитофонов, радиоприемников и т. д.). Можно рекомендовать, чтобы детали АС не занимали более 25— 30% внутреннего

объема оформления. Несоблюдение этого требования приводит к снижению звукового давления, развиваемого АС. Материал оформления

должен обеспечивать жесткость стенок, особенно передней. Наиболее подходящим материалом являются деревянные доски, фанера,

древесноволокнистые и древесностружечные плиты. При этом, чем больше размер корпуса, больше мощность головки, тем более

толстый материал оформления должен быть применен. Так, для высококачественных АС объемом 50—100 л следует делать стенки

толщиной не менее 20 мм, особенно переднюю панель оформления, к которой крепятся головки.

Акустическое оформление рассчитывают, исходя из габаритных размеров низкочастотных или широкополосных головок. Высокочастотные

и среднечастотные головки могут быть помещены в общее акустическое оформление с низкочастотными, но отделены от них акустически

(выделены в отдельный отсек или закрыты сзади специальными колпаками). Диаметр отверстия для головки должен быть равен полному

диаметру диффузора, включая и гофр, чтобы исключить возможность касания гофра стенок оформления при колебаниях подвижной

системы головки. Диффузор головки необходимо защитить от возможного внешнего механического повреждения, прикрыв отверстие

под декоративной тканью металлической или пластмассовой сеткой со стороной ячейки 5—8 мм. Облицовочные и декоративные элементы

часто оказывают отрицательное влияние на частотную характеристику головки. Плотная ткань ухудшает звуковоспроизведение

в области средних и высоких частот. Значительное влияние может оказать декоративный материал, закрывающий отверстие фазоинвертора.

Толстые решетки и жалюзи могут иногда вызывать резонансные явления, и в частотной характеристике головки появятся дополнительные пики и провалы.

Как уже отмечалось, среднечастотная и высокочастотная головки при установке в общем оформлении с низкочастотным должны

быть закрыты сзади кожухом из фанеры, пластмассы или металла. Такой кожух устраняет воздействие на высокочастотную головку

излучения задней стороны диффузора низкочастотной головки. Кожух должен плотно прилегать к панели. Щели в самом кожухе и

между ними и панелью недопустимы. Можно для заделки щелей проложить полосы пористой резины или поролона. При изготовлении

АС с ФИ, кроме того, необходимо контролировать, чтобы труба фазоинвертора плотно входила в переднюю панель оформления, а

имеющиеся щели были заделаны.

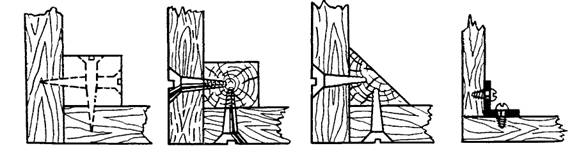

При самостоятельном изготовлении корпуса оформления трудности выполнения чистого шипового соединения панелей, особенно

из древесностружечного материала, можно обойти, связывая элементы оформления при помощи деревянных брусков или металлических

уголков (рис. 78). Уголки предварительно приклеивают к стенкам оформления.

Рис. 78. Способы соединений стенок корпусов АС

Самой трудной и ответственной является отделка внешних поверхностей оформления. Наиболее красиво фанерование этих поверхностей

ценными породами дерева с последующей полировкой поверхностей. Однако такая работа требует высокой квалификации. Поэтому

для упрощения рекомендуется использовать фанерованные древесноволокнистые плиты. Проще же всего покрыть поверхности оформления

самоклеящейся пленкой с рисунком дерева ценных пород.

Акустическое оформление должно быть изготовлено так, чтобы оно по возможности не вибрировало при работе головки. При

чрезмерной вибрации корпуса снижается звуковое давление от системы и увеличивается суммарный коэффициент гармоник в области

низких частот. Кроме того, вибрации порождают призвуки, искажающие основной сигнал. Для борьбы с вибрациями рекомендуется

устанавливать низкочастотную головку на мягкую кольцевую прокладку. Это позволяет снизить уровень вибрации корпуса в области

низких частот на 15—20 дБ. Однако при этом необходимо следить, чтобы крепящие болты не соприкасались непосредственно c

диффузородержателем. Для этого под головки болтов и гаек нужно подложить шайбы из мягкой резины.

Одним из основных способов борьбы с вибрацией корпусов является увеличение толщины их стенок. Наибольшая разница в уровнях

вибрации наблюдается при изменении толщины стенок от 4 до 8 мм. Средний уровень ускорений на низких частотах при этом уменьшается

на 40—45 дБ, а при увеличении же толщины стенок от 14 до 20 мм уменьшение составляет 5 дБ. Таким образом, существует такая

предельная толщина стенок, при которой дальнейшее их увеличение практически не влияет на характер частотной характеристики.

Однако эта толщина непостоянна и зависит от размеров оформления и мощности головки. Отметим также, что изменение толщины

стенок существенно сказывается на значениях вибраций в частотном диапазоне до 1000 Гц. На более высоких частотах амплитуды

вибраций стенок незначительны. Увеличение толщины стенок оказывает наибольшее влияние на вибрации верхней и задней стенок.

Другой способ борьбы с вибрациями заключается в нанесении вибропоглощающих покрытий на внутреннюю поверхность корпусов

оформлений. На низких частотах при нанесении покрытия не только увеличивается на 5—10 дБ уровень звукового давления, но

и частотная характеристика становится более равномерной. В качестве таких вибропоглощающих покрытий применяют, например,

мастику ВМ, пластмассу «Агат» и т. д.

В акустических системах часто заполняют внутренний объем звукопоглощающим материалом. Этот материал обязательно должен

быть пористым. В этом качестве чаще всего применяют хлопчатобумажную, минеральную, стеклянную, капроновую вату, поролон,

войлок и т. д. Толщина звукопоглощающего покрытия, например, из .ваты должна быть не менее 20—30 мм. Чтобы нанести на внутренние

поверхности панели звукопоглощающий материал, из него делают маты. На куске марли раскладывают вату ровным слоем, накрывают

другим куском марли и равномерно простегивают суровой ниткой. Маты крепят к внутренним поверхностям оформления гвоздями

или шурупами. Если нет возможности внести много звукопоглощающего материала, то им покрывают заднюю стенку и углы ящиков.

При достаточном количестве звукопоглощающего материала его наносят на все внутренние поверхности, за исключением панелей

с головками. Для предохранения от попадания звукопоглощающего материала на головку рекомендуется одевать специальный мешочек

из акустически прозрачной ткани, например бязи.

Удобно применять в качестве звукопоглощающего материала поролон (пенополиуретан) толщиной 20—50 мм. Отметим, что если

укреплять звукопоглощающий материал на расстоянии 20—50 мм от внутренних поверхностей оформления, звукопоглощение на низких

частотах увеличивается Хорошие результаты дает подвешивание звукопоглотителя в виде валика поперек ящика. Размещать

звукопоглощающий материал в корпусе фазоинвертора, вблизи внутреннего отверстия фазоинвертора, нужно с осторожностью,

так как чрезмерно сильное демпфирование может привести к прекращению действия фазоинвертора. Размещение же этих материалов

в отверстии или трубе фазоинвертора недопустимо. Вообще же количество звукопоглощающего материала должно быть таким, чтобы

не превышался критерий допустимости активных акустических потерь в оформлении и заполнении.

Что касается значений общих активных потерь в акустической системе, включающих в себя активные потери в головке, корпусе,

материале заполнения, трубе фазоинвертора, то они могут быть найдены по зависимости модуля полного электрического сопротивления

от частоты (Z-характеристики) головки без оформления и, последовательно, головки в закрытом оформлении без заполнения,

с заполнением и в фазоинверторном оформлении того же объема и с той же головкой.

Значение активных акустических потерь rпот находится из выражения rпот = ω01m/Q

= s/(ω0Q). Однако практически ищут значение rпот/m = ω0/Q

или rпот/s = l/(ω0Q), поскольку нахождение точных значений т и s

— довольно сложная задача, а нахождение значений ω0 и Q незатруднительно (по Z-характеристикам).

Методика измерения этих величин приведена далее.

Значения потерь для различных случаев соответственно равны:

для головки без оформления: акустические потери r0/m0 = ω0/Qm,

полные потери (r0 + rвн)/m0 = ω0/Q;

для головки в закрытом оформлении: без заполнения (r0 + rвн + r0ф)/

m0 = ω01/Q01, с заполнением (r0

+ rвн + r0ф + rзап)/ m0 = ω′01/Q′01

Здесь ω′01 , Q′01 — резонансная частота и добротность

головки

в закрытом оформлении с заполнением.

Для фазоинверторных систем (r0 + rвн + r0ф + rтр)/s=1/(ωфQф).

Однако целесообразно находить не абсолютное значение активных потерь, а их отношение к потерям в головке. В таком виде

и представлены критерии допустимости потерь, например в закрытом и фазоинверторном оформлениях. Значения их приведены в соответствующих

главах.

Для закрытого оформления допустимое значение активных акустических потерь определяется из выражения (39), для случая

АС с ФИ это значение определяется как (rвн + r0)/( r0ф + rзап

— rтр) >10 где rтр — активные акустические потери в трубе или отверстии фазоинвертора.

В.К. Иофе, М.В. Лизунков

Часть [1]

[2]

[3]

[4]

[5]

[5]

[7]

[8]

[9]

[10]

[11]

[12]

[13]

|